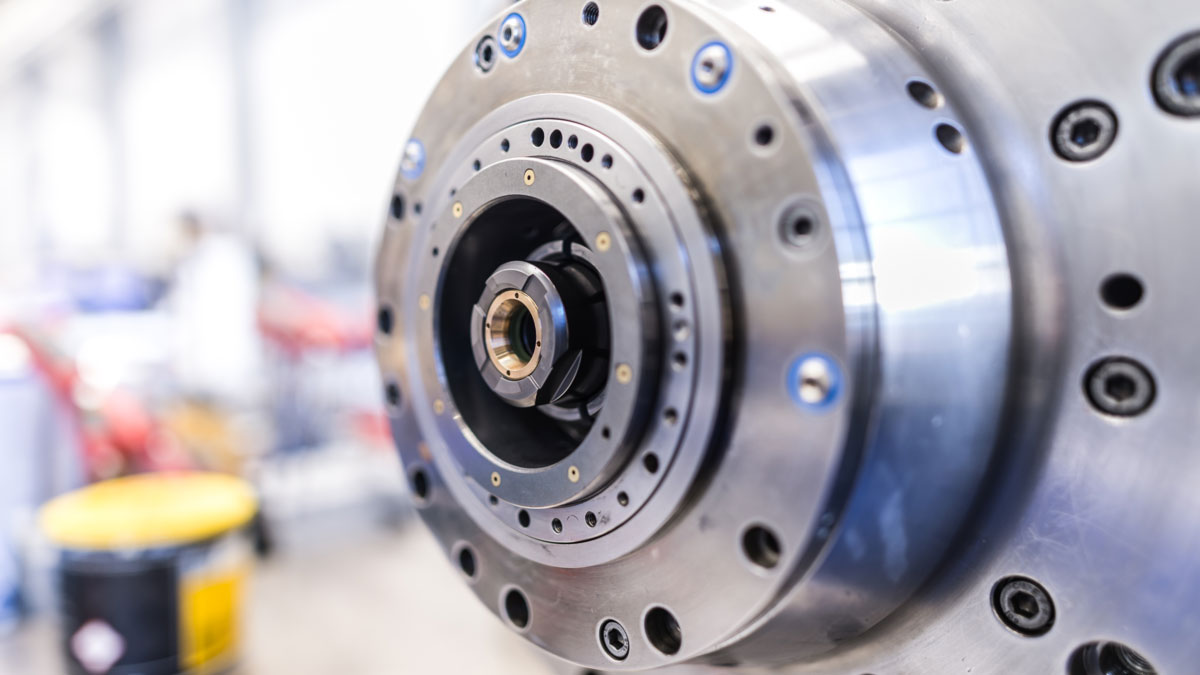

Eine Spindel ist die zentrale Einheit, oder auch das Herzstück einer sogenannten CNC-Maschine, also einer Maschine, die zum Drehen, Fräsen oder Schleifen verwendet wird. Spindeln werden für die Herstellung von Teilen in der Autoindustrie, im Getriebebau, der Zerspanungstechnik und der Luftfahrtbranche eingesetzt. „Spindeln sind immensen Kräften ausgesetzt, weil sie mit hoher Geschwindigkeit drehen“, erklärt Michael Kern von der KERN GmbH. „Aus diesem Grund gehen sie regelmäßig kaputt. Unsere Mission ist es, dass die Spindeln länger durchhalten und länger präzise bleiben.“ Bei der KERN GmbH geht es um eine ganzheitliche Instandsetzung, Optimierung und Modifikation von Spindeln, sodass Kunden des Unternehmens gern von einer Tuning-Werkstatt sprechen. Dabei arbeitet das Unternehmen zu 100 Prozent herstellerunabhängig und kann bereits auf mehr als 14.000 reparierte Spindeleinheiten zurückblicken – von jedem bekannten Hersteller auf dem Markt.

Michael Kern ist Teil der Geschäftsleitung der KERN GmbH. Sein Aufgabengebiet umfasst die Digitalisierung in den Bereichen Marketing und Vertrieb. Michael Kern kümmert sich zudem um das Image des Unternehmens und bereitet die Teilnahme an Messen im In- und Ausland vor. Auch klassische Kaltakquise und europaweiter Partneraufbau zählen zu seinen Aufgaben. Die KERN GmbH hat seit ihrer Gründung im Jahr 2000 beständig Marktanteile hinzugewonnen. Ihre Kunden kommen aus dem gesamten europäischen Raum, aus China, Mexiko und den USA. Es handelt sich dabei um mittelständische Betriebe und Großkonzerne wie Daimler, Bosch, ZF und Volkswagen. Neben der Reparatur bietet das Team der KERN GmbH rund um Michael und Markus Kern außerdem Beratungen im Bereich Spindeln an. Die Laufzeitoptimierung der Spindeln und dazu erforderliche tiefgehende Ausfallanalysen, die zu einer enormen Kostenersparnis bei den Kunden führen, sieht das Unternehmen als seinen Schwerpunkt an. Uns haben sie erklärt, wie genau ihre Vorgehensweise aussieht.

Michael Kern von der KERN GmbH bei uns im Interview!

Herzlich willkommen im UnternehmerJournal, Michael Kern! Könnten Sie unseren Lesern eingangs bitte erklären, wer Sie sind und was genau Ihr Unternehmen macht?

Ich bin seit sieben Jahren in unserem Familienbetrieb, der KERN GmbH, tätig. Das Unternehmen hat mein Vater, Markus Kern, vor 21 Jahren gegründet. Mit meinem Einstieg sind wir also ein Familienbetrieb in der zweiten Generation. Ich war natürlich von frühester Jugend an in die gesamte Thematik involviert. Seit drei Jahren bin ich nun Teil der Geschäftsleitung bei der KERN GmbH und kümmere mich um die Digitalisierung im Vertrieb und Marketing, um die Außendarstellung des Unternehmens und speziell auch um die Messen, an denen wir in China, den USA, in Mexiko und Deutschland teilnehmen. Mein Vater beschäftigt sich mit der technischen Seite, der Kalkulation und den Angeboten. Das ist die Rollenverteilung im Unternehmen.

Unser Angebot bei der Kern GmbH umfasst die komplette Reparatur und Optimierung von Spindeln. Solche Bearbeitungsspindeln werden in Zerspanungsbetrieben, in der Automobilindustrie, bei Automobilzulieferern und in Luftfahrtunternehmen verwendet. Bei Unternehmen wie Bosch, Daimler oder ZF, aber auch bei Tausenden von mittelständischen Firmen stehen große Maschinen für das Fräsen, Drehen oder Schleifen, die mehr als 20 Tonnen wiegen können. Das Herzstück dieser Maschinen ist die Bearbeitungsspindel. Es gibt Motorspindeln und auch mechanisch angetriebene, wobei solche Spindeleinheiten immer sehr komplex sind. Mit ihrer Hilfe werden Komponenten für Getriebe, Autos oder Flugzeuge bearbeitet. Sie sind natürlich immensen Kräften ausgesetzt, weil sie mit hoher Geschwindigkeit drehen. Aus diesem Grund gehen sie regelmäßig kaputt.

Unsere Mission ist es, dass die Spindeln deutlich länger durchhalten und deutlich länger präzise bleiben. Präzision ist entscheidend in unserem Fachgebiet – wir reden immerhin über einen Bereich von einem tausendstel Millimeter. Durch unsere Arbeit können unsere Kunden ihre Spindelausfälle und dadurch die Instandhaltungskosten nachhaltig reduzieren.

Das bietet die Kern GmbH ihren Kunden

Stellen wir uns mal vor, es würde Sie nicht geben. Was würden die Unternehmen dann machen, wenn sie Probleme mit einer Spindel haben. Gibt es Alternativen zu Ihrem Angebot?

Wir sind ganz sicher nicht ersetzbar, daran kann kein Zweifel bestehen. Grundsätzlich sollte man sich die Sache so vorstellen, dass es zum einen bedeutende Maschinenhersteller gibt, also Firmen wie DMG, SW, HELLER oder GROB. Zum anderen gibt es Spindelhersteller wie KESSLER, WEISS oder GMN. Letztere stellen eben diese Fräs-, Schleif- oder Drehspindeln her. Der Kunde kauft eine Maschine mitsamt der Spindel. Er hat dann in der Regel zwei Jahre Garantie mit einer Rundumversorgung vom Hersteller. Geht etwas kaputt, wird es sofort ausgetauscht. Wenn die Garantie nach zwei Jahren abgelaufen ist, sieht es jedoch anders aus. Geht die Spindel dann kaputt, bedeutet es Maschinenstillstand und damit Produktionsausfall. Der Kunde hat in diesem Fall die Möglichkeit, sich an den Hersteller zu wenden und eine Ersatzspindel/Tauschspindel zu bestellen. Das Problem dabei ist, dass die Spindeln oft nicht verfügbar sind und zudem teurer als eine Spindelreparatur. Eine Tauschspindel entspricht allerdings nicht der Qualität einer neuwertigen Spindel. An dieser Stelle kommt die KERN GmbH ins Spiel.

Die KERN GmbH zählt zu den drei größten Spindelreparaturanbietern weltweit

Michael Kern, was genau sind die Vorteile, die Sie Ihren Kunden dann bieten können?

Heutzutage geht es auch um Schnelligkeit. Viele unserer Kunden haben keine Ersatzspindeln im Lager, wollen aber von dem Qualitätsvorteil unserer Reparaturen profitieren. Daher sind wir in der Lage, selbst große und komplexe Spindeln innerhalb von sechs Tagen zu reparieren. Die Erfahrung und das Feedback unserer Kunden zeigt, dass unsere Spindeln langlebiger, ruhiger und präziser sind als beispielsweise Tauschspindeln. Unsere Qualität ist deshalb unsere beste Werbung. Wir konnten die Ausfallraten der Spindeln und somit der CNC-Maschinen bei mehr als 1.000 Kunden innerhalb von zwei Jahren halbieren. Oft sind wir die letzte Anlaufstelle, wenn der Kunde einen Maschinenstillstand hat und die Spindel so stark beschädigt ist, dass die Hersteller diese nicht mehr reparieren, sondern stattdessen eine neue Spindel verkaufen möchten. Wir sind darauf spezialisiert, selbst als „nicht reparierbar“ geltende Spindeleinheiten mit hoher Qualität instandzusetzen.

Für diesen Zweck haben wir im Jahr 2019 ein neues Gebäude mit knapp 3.000 m² bezogen, welches aktuell als modernstes seiner Art in Europa gilt.

„Mit unseren 30 Mitarbeitern zählen wir zu den drei größten Spindelreparaturanbietern weltweit.“

Michael Kern über den Brennpunkt Spindelservice

Gewiss gibt es mittlerweile auf dem Markt ähnliche Unternehmen wie Sie. Inwiefern heben Sie sich von anderen Anbietern ab?

In den letzten 15 Jahren wurden viele Spindelservice-Unternehmen in Deutschland gegründet. Es sind inzwischen etwa 30, die – wie die KERN GmbH – komplett unabhängig von den Spindelherstellern operieren. Das Problem ist, dass es sich selten um richtige Fachleute handelt, die die Spindel-Thematik von Grund auf studiert haben. Mein Vater hat in den Neunzigerjahren das Know-how für die modernen Spindeln wesentlich mitbeeinflusst. Vor allem bei den ersten Motorspindeln war er vorne dabei und konnte in Zusammenarbeit mit verschiedenen Universitäten und den führenden Spindelherstellern in der Schweiz die Richtung bestimmen und auch die erste große Ausfallanalyse entwickeln. Zusätzlich wurde er direkt mehrere Jahre von führenden Spindelherstellern ausgebildet und geschult. Daraus ergibt sich heute ein riesiger Wissensvorsprung gegenüber unseren Marktbegleitern. Ich wiederum habe mein Wissen direkt von meinem Vater. Das Konzept der KERN GmbH und unsere Vorgehensweise wurden im Ansatz mittlerweile von zahlreichen Marktbegleitern kopiert.

Michael Kern: Bereits über 14.000 Spindeln repariert

Können Sie uns ein wenig genauer erklären, wie der Markt in Ihrem Bereich gegenwärtig aussieht? Gibt es auch schwarze Schafe auf dem Markt?

Aus unserer Erfahrung durch tausende Gespräche mit Kunden, insbesondere der letzten zehn Jahre, zeigt sich die Unzufriedenheit mit der Qualität und Lebensdauer der Spindeln. Von daher kann man schon sagen, dass am Markt auch „schwarze Schafe“ existieren.

Ein großes Problem der Branche ist, dass manche Kunden sagen, sie würden lieber zum Spindelhersteller gehen, weil der schließlich besser wissen muss, wie seine Spindel funktioniert. Was die KERN GmbH angeht, kann ich diesen Kunden antworten, dass wir inzwischen über 14.000 Spindeln repariert haben. Es handelt sich um 2.800 verschiedene Typen! Der Hersteller ist auf die Produktion seiner Spindel fokussiert, die er gern verkaufen möchte. Auch hier wird Service angeboten, jedoch nicht als Schwerpunkt.

„Unser primäres Ziel ist es dagegen, dem Kunden den Kauf einer neuen Spindel zu ersparen.“

Wir sorgen dafür, dass er seine Spindel für die nächsten zwanzig Jahre und länger benutzen kann, weil wir sie immer wieder reparieren können, ohne dass die Präzision darunter leidet. Unsere Kunden verfügen über Spindeln, die dauerhaft gleichwertig zu neuen Spindeln sind.

Häufig schicken uns Kunden außerdem Spindeln mit dem Hinweis, der Hersteller würde behaupten, sie seien nicht mehr reparabel. Die KERN GmbH kann solche Spindeln allerdings reparieren – in einer Qualität, wie sie der Kunde nie zuvor hatte. Wir halten in diesen Dingen grundsätzlich Wort und der Techniker des Kunden sagt im Anschluss meist, dass er eine so perfekt gewuchtete Spindel noch nie gesehen hat, oder dass die Maschine jetzt präzisere Teile fertigt als zuvor. Unser Service und unsere Präzision haben uns zum Marktführer gemacht.

Michael Kern über Anwendungsoptimierung bei Spindeln

Ich möchte das mit dem Reparieren noch einmal genauer wissen. Gewiss haben viele das Vorurteil, ein repariertes Teil könne niemals so gut sein wie ein neues. Was können Sie dem entgegnen?

Das ist ein Argument, das wir häufig hören. Es mag in manchen Bereichen seine Gültigkeit haben, bei uns stimmt es mit Sicherheit nicht. Die reparierte Spindel ist bei der KERN GmbH meist hochwertiger als eine neue, weil wir jedes einzelne Bauteil komplett aufarbeiten. Eine Spindel besteht aus unglaublich vielen Teilen. Es gibt zahlreiche Toleranzen, die perfekt aufeinander abgestimmt sein müssen, wenn das Ergebnis optimal ausfallen soll.

Wir verbessern die Spindel des Herstellers, weil wir uns für die Abstimmung Zeit nehmen und uns zudem darauf konzentrieren, was der Kunde mit der Spindel produziert. Die Spindel wird perfekt auf den Drehzahlbereich des Kunden abgestimmt und feinst gewuchtet. Anwendungsoptimierung ist das Schlagwort. Unsere Fähigkeit beim Wuchten lässt die reparierte Spindel sehr leise laufen. Um es in einem Satz zu sagen: Eine von uns reparierte Spindel ist in vielen Fällen besser als eine neue. Wer Genaueres zum Ablauf einer Spindelreparatur erfahren möchte, findet diesen auf unserer KERN GmbH Website unter „Spindelreparatur“.

Die Kern GmbH blickt auf zufriedene Kunden zurück

Michael Kern, sie haben bereits 14.000 Spindeln erfolgreich repariert. Das bedeutet im Umkehrschluss, dass sie auch viele positive Kundenerlebnisse hatten. Möchten Sie eine besonders schöne Geschichte mit uns teilen?

Wir haben in den letzten 21 Jahren über 3.000 Kunden bedient und hatten dabei mit beinah jedem Unternehmen in Deutschland, das Spindeln einsetzt, zu tun. Zu unseren Kunden der KERN GmbH zählen unter anderem Scania, Volvo, ZF, Porsche, Bosch, Siemens und BMW. Bei einem Kunden war es so, dass er einen großen Maschinenpark hatte, bei dem die Spindeln am laufenden Band ausgefallen sind. Wir haben mit unserer selbst entwickelten Ausfallanalyse angesetzt und herausgefunden, worin das Problem lag.

Man erkennt also, dass wir die Spindeln nicht nur reparieren, sondern unsere Kunden auch im gesamten Spindelumfeld beraten. Das Problem war in der Hydraulik der Maschinen zu finden und es konnte gelöst werden. So mussten die Maschinen nicht verschrottet werden und unser Kunde konnte sieben Millionen Euro einsparen. Die Spindeln, die zuvor nach vier Monaten kaputt gegangen waren, hielten nach unserer Reparatur im Anschluss zwei bis drei Jahre. Unser Ansatz ist ganzheitlich und deswegen halten unsere Spindeln doppelt bis dreifach so lange, wie es die Kunden zuvor gewohnt waren. Einige Spindeln, die wir vor sechs Jahren repariert haben, laufen heute noch – mit über 40.000 Betriebsstunden.

Die KERN GmbH bietet ihren Kunden geringere Ausfallraten und höchste Präzision

Das klingt toll, gibt es noch weitere Erfolgsgeschichten?

Ja, ein weiterer unserer Kunden ist ein Großkunde aus Hannover, der 35 Spindelausfälle im Jahr hatte. Wir haben zu Beginn der Zusammenarbeit unsere Ausfallanalyse gestartet und gleichzeitig die Spindeln aufgearbeitet, die zuvor leider schlecht repariert wurden. Mittlerweile hat dieser Kunde nur noch zwölf Spindelausfälle im Jahr. Seit der Zusammenarbeit konnte der Kunde nach eigenen Angaben mehr als 40 Prozent gegenüber den früheren Ausgaben einsparen.

Zuletzt möchte ich von einem Kunden der KERN GmbH aus Mexiko berichten. Es gibt in Mexiko mehrere Spindelservice-Firmen. Viele unserer Kunden haben uns jedoch rückgemeldet, dass sie schlechte Erfahrungen hinsichtlich konstant bleibender Qualität gemacht haben. Deswegen lassen sie die Spindeln von dort trotz hoher Transportkosten nach Deutschland schicken. Am Anfang haben wir für diesen Kunden 35 bis 40 Reparaturen im Jahr gemacht. Die Ausfallraten haben sich aufgrund unserer Ausfallanalyse und dem Spindelreparatur-Prozesses inzwischen halbiert. Geringere Ausfallraten, höchste Präzision – das ist es, was unsere Kunden von uns erwarten und natürlich auch bekommen.

Mit der Kern GmbH den richtigen Spindelservice-Experten an der Seite

Was muss denn ein Entscheider im Maschinenbau beachten, um den Auftrag nicht an die falsche Firma zu vergeben?

Zunächst sollte man auf die Referenzen schauen. Wenn es ein Unternehmen schafft, seit mehr als zehn Jahren Verträge mit bedeutenden Großkonzernen wie Daimler, Bosch, ZF oder BMW abzuschließen, dann kann dieses Unternehmen nicht schlecht sein. Der zweite Punkt ist die Website. Eine unprofessionelle Website ist für mein Gefühl ein klares Zeichen dafür, dass insgesamt unprofessionell gearbeitet wird. Das ist vielleicht ungerechtfertigt, doch ich würde in diesem Fall die Finger von dem Unternehmen lassen.

Entscheidend ist auch die technische Kompetenz, die natürlich nicht automatisch vorliegt. Eine gute Idee ist es zudem, Empfehlungen einzuholen. Man muss sich nur ein bisschen umhören, die Kunden reden durchaus miteinander. Servicemonteure können dabei auch hilfreich sein. Sie bauen die Spindeln aus und wieder ein und sind meist komplett unabhängig. So ein Monteur gibt einem gern einen Tipp für einen exzellenten Spindelservice. Von Dumpingpreisen sollte man sich dagegen lieber nicht beeindrucken lassen.

„Qualität hat eben ihren Preis. Wer an dieser Stelle sparen möchte, der zahlt am Ende doppelt.“

Noch schlimmer sind Festpreise, weil kein seriöser Anbieter den exakten Schadensbefund der Spindel wissen kann, bevor diese demontiert und analysiert wurde.

Wenn mir ein Kunde sagt, er hätte ein günstigeres Angebot, erkläre ich ihm, aus welchem Grund unsere Spindeln eine lange Lebensdauer mit höchster Präzision verbinden. Ich gewinne diese Kunden beinah immer für uns, weil Kostenersparnis und Qualität schlagende Argumente sind. Mit Transparenz und Ehrlichkeit fahren wir im Übrigen schon immer sehr gut – unsere Kunden sind zufrieden und empfehlen uns gern weiter.

So geht es für Michael Kern und die Kern GmbH in Zukunft weiter

Zum Schluss gibt es immer eine Frage, die sich auf die Zukunft bezieht. Wie sehen Sie die Entwicklung Ihres Unternehmens der KERN GmbH? Was haben Sie in den nächsten Jahren vor?

Wir sind letztes Jahr im Oktober in eine neue Halle umgezogen. Vorher hatten wir 1.000 Quadratmeter, jetzt sind es 3.000. Dabei haben wir umfangreich in neue Testtechnologie investiert, die wir in Zusammenarbeit mit einem Schweizer Elektroingenieur über mehrere Jahre entwickelt haben. Derartige Teststände gibt es sonst nur bei den Herstellern. Im Augenblick haben wir 30 Mitarbeiter, die in der neuen Halle arbeiten. Innerhalb der nächsten zehn Jahre sollen zehn weitere dazukommen. Gegenwärtig reparieren wir etwa 600 Spindeln pro Jahr, darunter über 80 Prozent große Werkzeugspindeln. Auch diese Zahl soll sich deutlich erhöhen. Genau darin sehen wir unsere Aufgabe.

Im Augenblick kümmern wir uns bei der KERN GmbH intensiv um die Digitalisierung von Marketing und Vertrieb, um auf diesem Weg unsere Kundenbasis zu verbreitern. Wir wollen zusätzlich Kunden in Belgien, den Niederlanden und Luxemburg, aber auch in den nordischen Ländern ansprechen. In Deutschland, Österreich und der Schweiz sind wir breit vertreten und auch in Mexiko haben wir uns gut aufgestellt. Für die USA wünschen wir uns allerdings eine weitere Expansion. Es gibt tatsächlich potenzielle Kunden, die noch nicht von der KERN GmbH gehört haben. Wir wollen sie unbedingt alle erreichen. Neben den Marktanteilen geht es bei uns auch verstärkt um das Qualitätsmanagement. Qualität steht als Thema bei KERN immer ganz oben.

Hier klicken, um zur Webseite von Michael Kern zu gelangen.

Ana Karen Jimenez ist Redakteurin beim Deutschen Coaching Fachverlag und hat ihren Bachelor in Literaturwissenschaften und Spanisch an der Eberhard Karls Universität Tübingen abgeschlossen. Sie ist in den Magazinen für lesenswerte Ratgeber und vielfältige Kundentexte verantwortlich.